В условиях высокой изменчивости цен на топливо и ужесточения экономических требований каждая копейка, потраченная на судовое топливо, находится под пристальным вниманием судовладельцев. Однако многие компании продолжают полагаться на традиционные, десятилетиями не менявшиеся методы учета: ручные замеры мерными рулетками в танках, расчеты по усредненным формулам расхода и вахтенные журналы. Эти подходы, некогда бывшие стандартом, сегодня становятся источником скрытых, но колоссальных финансовых потерь, подрывающих конкурентоспособность всего флота.

Фундаментальная проблема ручных методов кроется в их высокой погрешности, которая систематически закладывается в процесс измерения. Замер уровня в танке мерной рулеткой при качке дает лишь приблизительное значение, а расчет плотности и температуры топлива часто основывается на устаревших или усредненных данных. Человеческий фактор, будь то ошибка в расчетах, небрежность или, что хуже, сознательные искажения, усугубляет эту погрешность. В итоге расхождение между фактически принятым на борт топливом и данными учета может достигать 1-5%, а на каждом километре пути судна незаметно, но неумолимо накапливается перерасход.

Для российских судоходных компаний, работающих в сложных климатических условиях Арктики, Дальнего Востока или Сибири, эти проблемы многократно усиливаются. Низкие температуры требуют постоянного подогрева топлива, что существенно меняет его плотность и объем, а расчеты по стандартным коэффициентам без точного температурного контроля в каждой точке танка ведут к критическим ошибкам. Зимняя навигация по Северному морскому пути превращает каждый рейс в испытание, где традиционный учет просто не успевает за динамично меняющимися параметрами топлива, маскируя реальные объемы потерь под видом «нормальной» погрешности.

Неточные данные о расходе топлива лишают судовладельца возможности принимать верные операционные решения. Невозможно оптимизировать режимы работы главных двигателей и вспомогательных дизель-генераторов, если нет достоверной информации о том, как каждое изменение нагрузки влияет на удельный расход. Отсутствие детальной статистики делает бессмысленными попытки выстроить логистику и выбрать оптимальные скоростные режимы для разных участков пути, будь то мощное течение сибирских рек или штормовая погода в Баренцевом море.

На уровне управления флотом эта проблема трансформируется в стратегические риски. Невозможность точно проконтролировать расход на каждом судне приводит к тому, что плановые показатели по топливному бюджету ежегодно закладываются с заведомо завышенной погрешностью, а это — прямые убытки, которые можно было бы направить на модернизацию или развитие. Кроме того, при работе с фрахтователями или в рамках государственных контрактов неточный учет лишает компанию возможности доказать свою правоту в спорных ситуациях, ведя к финансовым претензиям и репутационным издержкам.

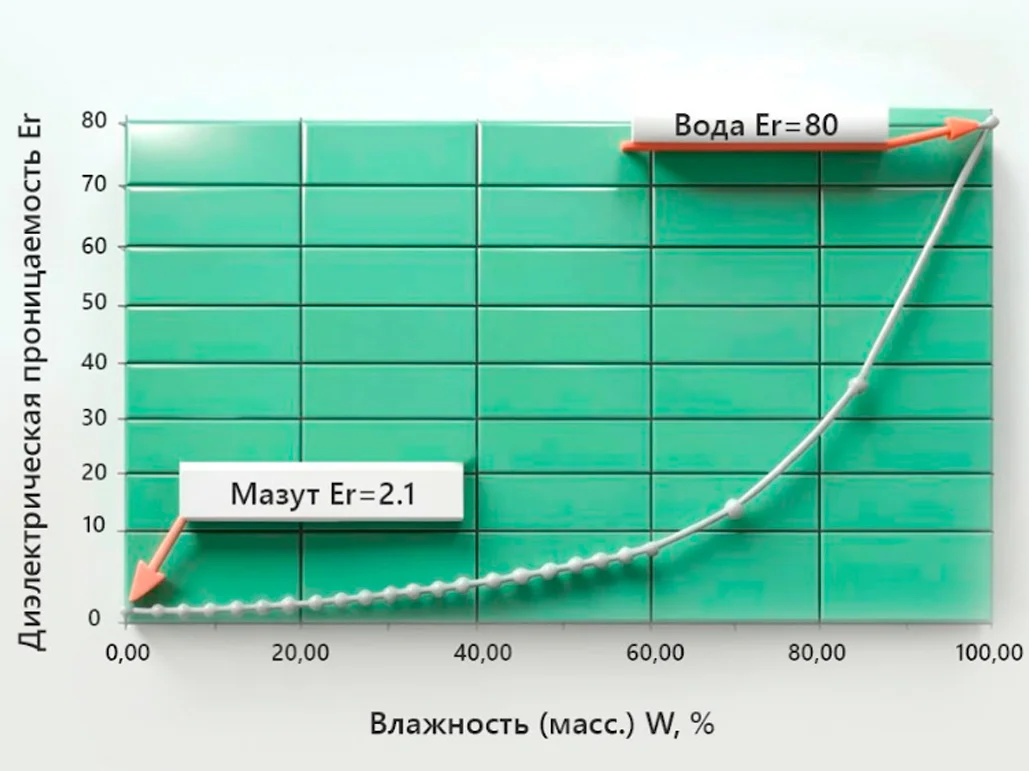

Современные реалии требуют перехода от эпизодического контроля к непрерывному, автоматизированному и максимально точному мониторингу. Решением является интеграция комплексных систем точного учета топлива, которые основаны на сети высокоточных датчиков, устанавливаемых непосредственно в топливную систему судна. Эти датчики в режиме реального времени измеряют не только объем, но и критически важные параметры: массу, плотность, температуру топлива в каждом танке и на входе/выходе двигателей.

Такие системы, подобные тем, что разрабатывает российская компания «Технодар», позволяют полностью исключить человеческий фактор из процесса измерения и обеспечить прозрачность всего топливного цикла. Они фиксируют массовый расход, что является единственно верным показателем для расчетов, нивелируя погрешности, вызванные температурным расширением или сжатием топлива. Это особенно значимо для работы в северных широтах, где перепады температур между танками и забортной водой могут быть экстремальными.

Преимущество для российского судовладельца заключается не только в прямой экономии от сокращения хищений и перерасхода. Получая объективные данные, технический директор может анализировать эффективность работы экипажа и капитана, оптимизировать маршруты и режимы движения, планировать обязательную бункеровку и точно прогнозировать бюджет. Для судоремонтных заводов это инструмент для точной диагностики проблем двигателя и топливной аппаратуры, а для сюрвейеров — неопровержимое доказательство при проведении экспертиз и урегулировании споров.

Таким образом, переход на автоматизированные системы учета топлива — это не просто замена одного инструмента другим. Это стратегический шаг от управления условностями и приблизительными цифрами к управлению на основе точных данных. Это возможность превратить статью расходов, которая десятилетиями была источником невидимых убытков, в контролируемый и оптимизируемый ресурс, что является ключевым фактором повышения экономической эффективности и конкурентоспособности в реалиях современного рынка.

8(800)250-00-16